Tercer Milenio

En colaboración con ITA

Industria 4.0

Nace el hermano gemelo (digital) de una línea de fabricación de jeringuillas de Becton Dickinson en Fraga

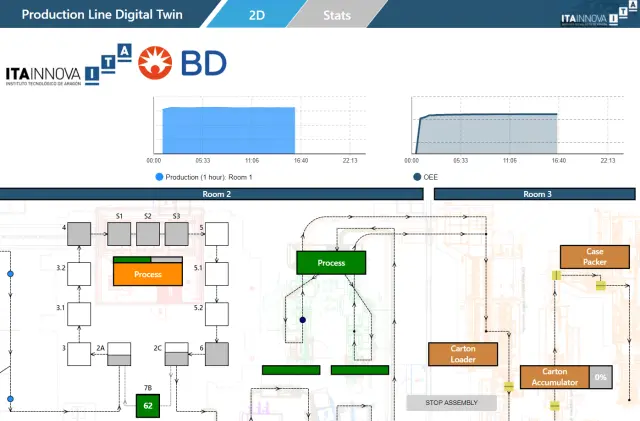

Itainnova desarrolla un modelo virtual con Becton Dickinson para una de las líneas de fabricación de jeringuillas de su planta de Fraga.

Imagina poder identificar cuellos de botella en la línea de fabricación de tu planta antes de que se produzcan o explorar el resultado de reconfigurar determinada máquina antes de tomar la decisión de hacerlo. Imagina que puedes predecir, tal cual, el comportamiento de la línea en las próximas horas. Todo esto es posible gracias a los gemelos digitales aplicados a la fabricación como el que ya funciona en la empresa aragonesa Becton Dickinson. Modelos virtuales que permiten realizar simulaciones para diseñar, probar y optimizar sistemas antes de implementarlos en la vida real.

Desde hace algo más de seis meses, Itainnova colabora con Becton Dickinson en el desarrollo de un gemelo digital de una línea de producción de su fábrica de Fraga. Las motivaciones son estratégicas: "La empresa necesita maximizar la productividad para preparar las bases de un futuro crecimiento, optimizando al mismo tiempo los recursos humanos, técnicos y económicos", explica Javier Pardiño, vicepresidente de Estrategia y Operaciones de Becton Dickinson. El gemelo digital desarrollado "nos permite trabajar sobre diferentes escenarios sin necesidad de realizar grandes inversiones".

David Ciprés, del equipo de Tecnologías Digitales de Itainnova, indica que "hemos creado un modelo virtual de la línea para mejorar la eficiencia actual y evaluar posibles evoluciones". Actualmente, el proyecto se encuentra en fase de conexión del modelo virtual con los datos en tiempo real de las máquinas para ayudar a evaluar escenarios con la información disponible del proceso.

El modelo virtual representa el funcionamiento de la línea de fabricación de jeringuillas. "Entre otras tareas –precisa Ciprés–, se han analizado los parámetros críticos de cada proceso y se ha verificado que el modelo virtual se comporta como el modelo real".

Es el primer reto: conseguir un modelo represente fielmente el funcionamiento de la planta. Para lograrlo, señala David Ciprés, "necesitamos conocimiento tecnológico y del proceso". También es importante "crear un modelo que sea fácil de replicar, escalable –añade–. De esta forma, el modelo puede ir aumentando en tamaño y complejidad, y seguir siendo manejable". Además, el gemelo digital "tiene que ser ágil para evaluar muchos escenarios de forma rápida y encontrar la mejor solución en cada momento".

Solo de este modo puede dar lo que se espera de él, que ayude a identificar cuellos de botella, explorar reconfiguraciones de máquinas o procesos y predecir el comportamiento de la línea. Y, ya que una planta de fabricación esta siempre en evolución, implementando mejoras en los procesos y con nuevos productos que necesitan reconfiguraciones de procesos, poderlos evaluar de forma virtual es de gran ayuda.

Desde la empresa, Pardiño apunta que "el gemelo digital nos ayuda a evaluar decisiones que nuestro equipo técnico intuye, pero basadas en datos de la línea y evaluando múltiples factores al mismo tiempo". Además, "la unión con la inteligencia artificial (IA), nos permite aprender de los datos históricos y de nuevas simulaciones para mejorar la configuración de la línea". Y añade otra dimensión, más allá de lo tecnológico, pues cree que el gemelo digital "va a cubrir también aspectos humanos, de cómo reaccionamos y de cómo la actuación tanto de técnicos como de operarios de producción pueden impactar positivamente en una mejor productividad de la línea".

En este momento, el gemelo digital de Becton Dickinson se encuentra en una fase de especial complejidad: la conexión con los datos en tiempo real de la línea de producción. Ciprés explica que "la conexión de sistemas siempre es delicada, hay sistemas que ‘hablan’ diferentes lenguajes que hay que poner a trabajar juntos". Esto supone crear adaptadores adecuados "y no perder de vista aspectos de ciberseguridad, para que el sistema completo sea robusto".

Además, se está trabajando en modelos de IA que puedan aprender a partir de la información disponible y ayudar a identificar la mejor configuración del proceso en cada momento. La IA, señala David Ciprés, "está presente en muchos aspectos tecnológicos, aquí también la utilizamos para aprender de los datos de los procesos, aprender qué ha ido bien, qué ha ido mal en el pasado y explorar nuevos escenarios en el futuro". Destaca que "la IA multiplica la capacidad de análisis de los gemelos digitales".

Este proyecto piloto ha sido diseñado de forma escalable y "confiamos en que en los próximos meses podamos extender esta tecnología y este conocimiento a otras líneas y otras plantas de la compañía", indica Ciprés.

En Aragón, diferentes equipos trabajan desarrollando esta tecnología en centros de investigación, universidad y empresas punteras. Ya hay gemelos digitales en marcha, repasa, "en empresas como Stellantis, Saica, BSH y también pymes del sector de la automoción, construcción o agroindustria".

De la logística a la salud

Un gemelo digital es una réplica virtual de un objeto o proceso físico que se actualiza a partir de datos del elemento real. El gemelo digital utiliza la simulación, inteligencia artificial y reglas lógicas para generar posibles escenarios, evaluarlos y facilitar la toma de decisiones.

Además de en fabricación, se están empleando en logística y cadena de suministro, para optimizar las entregas de comercio electrónico en las ciudades, gestión de almacenes y planificación del transporte, para ganar sostenibilidad.

También se aplican para monitoreo y control de infraestructuras energéticas, redes eléctricas inteligentes (‘smart grids’) para optimizar la producción, predecir el mantenimiento y mejorar la eficiencia. En construcción, existen gemelos digitales de edificios, infraestructuras y zonas urbanas. En agricultura, mejoran la eficiencia en granjas y cultivos.

En salud, se utilizan para modelar órganos humanos, sistemas biológicos y dispositivos médicos. Permiten realizar simulaciones para el diseño de tratamientos personalizados, planificación de cirugías y desarrollo de nuevos fármacos.

Simulaciones virtuales para diseñar, probar y optimizar industrias

La industria manufacturera ha sido uno de los principales impulsores de los gemelos digitales. Útiles para optimizar la producción, mejorar la eficiencia de los procesos, realizar análisis de rendimiento y simulaciones virtuales para el diseño y la planificación de fábricas.

¿Por qué incorporar un gemelo digital? Desde Itainnova, David Ciprés repasa los beneficios y ventajas. Para empezar, "realizar simulaciones virtuales para diseñar, probar y optimizar sistemas antes de implementarlos en la vida real ayuda a reducir costes y riesgos asociados con cambios o mejoras en los procesos y productos". Además, mediante la simulación de escenarios, un gemelo digital permite identificar oportunidades de mejora y optimización en sistemas y procesos.

"Al tener una réplica virtual precisa de un sistema en tiempo real, los gemelos digitales brindan información valiosa para la toma de decisiones", afirma. Tener la ocasión de evaluar diferentes escenarios y opciones "reduce la incertidumbre y conduce a decisiones más fundamentadas".

Otra de las aplicaciones de los gemelos digitales es servir como entornos virtuales de formación y capacitación. De este modo, "los empleados pueden practicar y adquirir habilidades en un entorno seguro y controlado, lo que reduce los riesgos asociados con la capacitación en sistemas reales".

En las líneas de producción, "existe un concepto denominado mejora continua para ser más sostenibles y competitivos. Un gemelo digital puede ayudar, monitorizando constantemente el rendimiento de los sistemas, a predecir posibles problemas y buscar posibles soluciones a estos problemas". Esto permite tomar medidas preventivas, programar mantenimientos en momentos adecuados y evitar tiempos de inactividad no planificados.

En muchas empresas, "también vemos que un gemelo digital facilita la colaboración entre diferentes equipos y departamentos gracias a que todos pueden acceder a la misma fuente de información actualizada, lo que mejora la comunicación, la coordinación y la comprensión compartida de los procesos".

-Ir al suplemento Tercer Milenio

Apúntate y recibe cada semana en tu correo la newsletter de ciencia