Un robot híbrido fabricará piezas de más de 20 metros a gran velocidad

El centro tecnológico zaragozano Aitiip coordina un proyecto europeo para desarrollar una tecnología de producción inexistente integrada en una sola máquina.

Un modelo a escala real de la carrocería, las formas exteriores y la estética de un coche podría estar listo en un solo día partiendo de su diseño y con la máquina de fabricación a pleno funcionamiento. Dentro de aproximadamente dos años y medio, el anterior trabajo será una de las demostraciones que se llevarán a cabo en las instalaciones del centro tecnológico aragonés Aitiip, que este mes de octubre acaba de iniciar su andadura como coordinador de un proyecto europeo que pretende revolucionar la creación de piezas de grandes dimensiones a través de una tecnología de producción hoy inexistente.

Se trata del proyecto Kraken cofinanciado por el programa Horizonte 2020 de la Comisión Europea y en el que participan 15 socios de 8 países-, que durante tres años y con un presupuesto de casi seis millones de euros dará forma al, hasta ahora, sistema de fabricación híbrido más grande del mundo e integrado en una sola máquina. Un robot combinará las tecnologías de impresión 3D y las de producción sustractiva para crear elementos de gran tamaño, que podrán alcanzar los 20 metros de largo y los 5 de alto, y a gran velocidad. Ahora, las impresoras industriales no pueden fabricar piezas de tamaño superior a un metro, manifiestan desde el centro tecnológico.

Este producto final se distingue de otros por sus dimensiones y por las funcionalidades que integrará, pues contará con las ventajas de ambos tipos de fabricación. La Comisión Europea está apostando, a nivel investigador, por la fabricación industrial a través de sistemas híbridos y en ese marco nos han concedido el proyecto, cuenta José Antonio Dieste, ingeniero que dirige la unidad de mecatrónica y procesos avanzados en Aitiip, y encargado de la coordinación técnica y científica y de gestión de Kraken.

Una de las claves en esta apuesta reside en que la fabricación híbrida aúna las ventajas tanto de la impresión 3D como de las técnicas sustractivas. Estas últimas consisten fundamentalmente en cortar, taladrar y fresar el material para ir dándole la forma, mientras que las aditivas añaden ese material capa a capa para crear una figura partiendo desde cero. Con la impresión en 3D se pueden realizar formas geométricas muy complicadas y se utiliza la cantidad justa y necesaria de material sin desperdiciar nada, pero la precisión se pierde conforme aumenta el tamaño de las piezas y su acabado suele ser algo deficiente. Algo que no ocurre con las técnicas sustractivas, que permiten mayor calidad y precisión de las superficies. Nosotros aprovechamos las ventajas de ambos conceptos, explican desde el centro tecnológico de Zaragoza.

Esta futura máquina, que además de imprimir en materiales poliméricos, también lo hará en metal -concretamente en aluminio-, marcará la diferencia por su velocidad. Utilizamos una nueva tecnología basada en hilo y arco eléctrico que permitirá añadir el material a una velocidad entre 50 y 100 veces mayor de lo que lo hacen las máquinas existentes, relata Dieste.Control en tiempo real

Cuando el robot se encuentre trabajando, todo lo que ocurra en él podrá ser controlado de forma exacta y en tiempo real. La posibilidad de saber cómo se está comportando la máquina y actuar sobre los defectos en el mismo momento en el que se producen supondrá un nuevo avance en los procesos de trabajo. El coordinador del proyecto cuenta que el hecho de integrar nuevos sistemas de sensorización permitirá tener todo el proceso controlado continuamente y poder actuar sobre el sistema para optimizar el resultado a nivel de calidad y eficiencia en las piezas. De la misma forma, nuevos sistemas y algoritmos de control se desarrollarán e integrarán para vigilar todos los procesos y se diseñarán nuevos software para programar las tareas y los movimientos de la máquina, añade.

Todo lo anterior se traducirá en un proceso íntegramente automático que partirá del diseño de un dibujo en tres dimensiones hasta el producto final terminado. Además, una vez concluida la fabricación de la pieza, la propia máquina verificará sus medidas y sabrá si ha quedado exactamente como tenía que hacerlo; algo que nadie realiza actualmente, indica José Antonio Dieste.

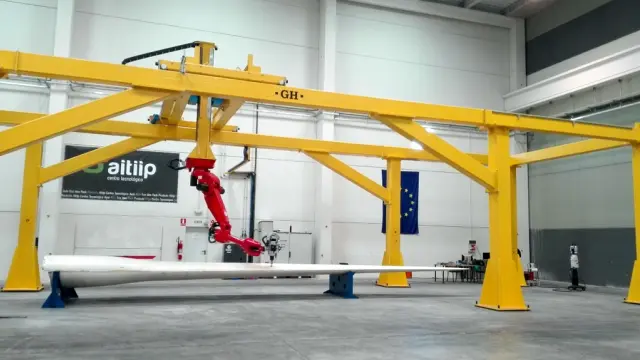

Mientras, el consorcio europeo ya ha llevado a cabo una primera reunión en Zaragoza en la que participaron expertos de diferentes áreas. Con la idea del proyecto diseñada y con tecnologías parcialmente desarrolladas, los socios entre los que también se encuentra la empresa aragonesa Arasol- ya han comenzado a trabajar, pero no parten desde cero sino de un proyecto anterior llamado Megarob. Se trata de un robot industrial que, colgado de un puente-grúa, permite operar con piezas de hasta 20 metros de largo, 6 de ancho y 3 de alto. Esta máquina será usada como plataforma para integrar los nuevos progresos de Kraken. Megarob es la base física para todo el desarrollo porque nos permite procesar cosas grandes, pero solo integra herramientas rotativas y una única tecnología, subraya el ingeniero.Posibles aplicaciones en el futuro

Más allá del proyecto europeo, que tiene por objetivo la explotación industrial y la replicabilidad de la máquina, así como la dotación de servicio a las empresas que necesiten grandes piezas, las posibles aplicaciones de este robot podrían alcanzar en el futuro a una gran variedad de sectores.

En el de la aeronáutica, podría servir para desarrollar alas o timones; en el del ferrocarril, para fabricar laterales o techos de trenes; en el naval, para elaborar cascos metálicos de embarcaciones; además de construir maquinaria y fabricar chasis monobloque destinados al mercado de la automoción.

Estos son solo algunos de los ejemplos que enumeran desde el centro tecnológico, donde tienen claro que el futuro de la fabricación pasa por la integración de las tecnologías aditivas con otras técnicas que permitan trabajar de la forma más sostenible posible, y lo híbrido es una opción.